۱۳۸۸ فروردین ۲۲, شنبه

اندازه گیری ظرفیت گرمایی گرماسنج (کالریمتر)

1- آشنایی با وسایل و روش اندازه گیری مقدار گرما

2- تعیین گرمای ویژه مواد جامد و مایع

آشنایی:

مقدار گرما از روی میزان تغییری که گرما در خواص قابل اندازه گیری ماده ایجاد می کند ، تعیین می شود. یکی از مناسب ترین این خواص دمای ماده است. گرمای داده شده به ماده در اغلب مواقع سبب بالا بردن دمای آن می شود. میزان گرمایی که دمای جسم را به اندازه واحد دما تغییر می دهد ظرفیت گرمایی جسم نامیده می شود.

اگر مقدار گرمای داده شده به جسم را با Q و تغییر دمای آن را با Δθ نشان دهیم، a، ظرفیت گرمایی جسم از رابطه a=Q/Δθ به دست می آید. برای یک ماده خالص ظرفیت گرمایی واحد جرم آن ماده را گرمایی ویژه آن می نامند و با c نشان می دهند بنا بر این ظرفیت گرمایی جرم m از یک ماده خالص از رابطه A=mc تعیین می شود.

گرمای ویژه آب خالص بنا به تعریف کالری برابر یک کالری بر گرم بر درجه سانتیگراد است . بنا بر این جسمی که ظرفیت گرمایی آن A است در مقابل گرما نقشی معادل A گرم آب دارد. به همین دلیل A را ارزش آبی جسم نیز می نامند.

روش آزمایش :

برای تعیین هر کاری از مشخصه های گرمایی فوق دو (یا چند) ماده با دمای متفاوت اولیه را درون ظرفی که از محیط ایزوله شده باشد یعنی با محیط تبادل گرمایی نکند به نام کالریمتر(گرماسنج) مخلوط می کنند. کالریمتر یک ظرف دو جداره است که بین دو جداره آن خلاء شده است و یا به هر نحو با ریختن مواد عایق گرما، هوای آن خارج شده است. در یک کالریمتر خوب مشابه فلاسک، جدار خارجی آن را برای جلوگیری از تشعشع آینه می کنند. کالریمتر شامل دماسنج ، هم زن، در پوش عایق و در بعضی گونه ها مجهز به یک فیلامای الکتریکی جهت گرم کردن محتویات درون آن است. در آزمایشهای گرماسنجی به دلایل مختلف از جمله داشتن گرمای ویژه کاملا معین و سهولت تبادل گرما و به تعادل رسیدن آن با مواد دیگر مخلوط ، غالبا یکی از مواد مخلوط را آب اختیار می کنند. به هر صورت روش آزمایش به این ترتیب است که mc گرم از یک ماده سرد (که لازم است مایع باشد) با گرمای ویژه Cc را درون کالریمتر می ریزند و پس از هم زدن و تعادل گرمایی داخل دمای آن را اندازه می گیرند. (θc) سپس به سرعت مقداری از یک ماده گرم به جرم mH و گرمای ویژه CH و دمای θH را به ظرف اضافه می کنند پس از حصول تعادل مجدد دمای مجدد دمای مخلوط را اندازه می گیریم (θF ( . طبق اصل اول ترمودینامیک گرمای گرفته شده توسط کلیه اجسامی که در تبادل گرما شرکت می کنند برابر صفر است :

mc Cc (θF - θc) + A (θF - θc) + mH CH (θF - θH) = 0

که در آن A ارزش آبی کالریمتر است.

روش آزمایش :

1) تعیین ارزش آبی کالریمتر : کالریمتر را تمیز و خشک کرده و جرم آن را اندازه می گیریم.(m). سپس در حدود یک ظرفیت آن آب سرد در آن بریزید و مجددا جرم آن را تعیین کنید. پس از هم زدن دمای داخل کالریمتر را اندازه می گیریم (θc) . پس از تعیین دمای آب گرم (θH) در پوش کالریمتر را بر می داریم و به سرعت حدود یک سوم دیگر از ظرفیت ظرف به آن آب گرم اضافه کنید و در پوش کالریمتر را می بندیم و پس از حصول تعادل دمای آن را اندازه می گیریم (دمای تعادل یا نهایی θH ) یک بار دیگر جرم کالریمتر و محتویات آن را اندازه می گیریم . مقادیر را یادداشت کنید. برای بار دوم آزمایش را با مقادیر متفاوت آب سرد و گرم و دمای آنها تکرار کنید.

2) تعیین گرمای ویژه جسم جامد : مشابه مرحله اول رفتار می کنیم با این تفاوت که جسم گرم را جامدی که در آب در حال جوش است می گیریم.

به سوالات زیر پاسخ دهید:

1-چه تفاوتی بین ظرفیت گرمایی و ظرفیت گرمایی ویژه وجود دارد؟

ظرفیت گرمایی مقدار گرمای مورد نیاز برای تغییر دمای جسم به اندازه0C1 است ولی در ظرفیت گرمایی ویژه گرمایی ویژه گرمایی مورد نیاز برای گرم کردن به اندازه یک درجه سانتیگراد برای واحد جرم جسم است.

Top of Form

Bottom of Form

2-آیا ظرفیت گرمایی ویژه به دما بستگی دارد؟

بله – طبق رابطه با آن رابطه عکس دارد.

3-کالری را تعریف کنید و بگویید هر کالری چند ژول است؟

مقدار گرمای مورد نیاز برای تغییر دمای یک گرم آب از 0C 14/5 به0C 16/5 و هر کالری 4/18 ژول است .

4- دما با گرما چه تفاوتی دارد؟

دما معیاری برای حرارت سنجی است ولی گرما صورتی از انرژی است که قابل تبدیل به انرژی مکانیکی است.

5- خطای مطلق و خطای نسبی در اندازه گیری ظرفیت گرمایی کالریمتر را بدست آورید؟

آزمایش های گرماسنجی

ارزش آبی جسم

میزان گرمایی که دمای جسم را به اندازه واحد دما تغییر می دهد ظرفیت گرمایی جسم نامیده می شود. اگر مقدار گرمای داده شده به جسم را با Q و تغییر دمای آن را با Δθ نشان دهیم، A، ظرفیت گرمایی جسم از رابطه A=Q/Δθ به دست می آید.

برای یک ماده خالص ظرفیت گرمایی واحد جرم آن ماده را گرمایی ویژه آن می نامند و با c نشان می دهند بنا بر این ظرفیت گرمایی جرم m از یک ماده خالص از رابطه A=mc. Δθ تعیین می شود.گرمای ویژه آب خالص بنا به تعریف کالری برابر یک کالری بر گرم بر درجه سانتیگراد است . بنا بر این جسمی که ظرفیت گرمایی آن A است در مقابل گرما نقشی معادل A گرم آب دارد. به همین دلیل A را ارزش آبی جسم نیز می نامند.

روش انجام آزمایش های گرماسنجی

برای تعیین هر کاری از مشخصه های گرمایی فوق دو (یا چند) ماده با دمای متفاوت اولیه را درون ظرفی که از محیط ایزوله شده باشد یعنی با محیط تبادل گرمایی نکند به نام گرماسنج(گرماسنج) مخلوط می کنند. به هر صورت روش آزمایش به این ترتیب است که mc گرم از یک ماده سرد (که لازم است مایع باشد) با گرمای ویژه Cc را درون گرماسنج می ریزند و پس از هم زدن و تعادل گرمایی داخل دمای آن را اندازه می گیرند. (θc) سپس به سرعت مقداری از یک ماده گرم به جرم mH و گرمای ویژه CH و دمای θH را به ظرف اضافه می کنند پس از حصول تعادل مجدد، دمای مخلوط را اندازه می گیریم (θF ( .

طبق اصل اول ترمودینامیک گرمای گرفته شده توسط کلیه اجسامی که در تبادل گرما شرکت می کنند برابر صفر است :

mc Cc (θF - θc) + A (θF - θc) + mH CH (θF - θH) = 0

که در آن A ارزش آبی گرماسنج است.

آزمایش1: اندازه گیری ارزش آبی(ظرفیت گرمائی ) گرماسنج

وسایل آزمایش : گرماسنج با سرپوش – دماسنج و هم زن – آب – چراغ بنزن با پایه - بشرکمیت مورد آزمایش : ارزش آبی گرماسنج که با A نشان می دهیم . واحد آن Cal/ ºc می باشد .

تئوری آزمایش:

درآزمایشگاه برای اندازه گیری مقدار گرمای مبادله شده بین مواد مختلف از گرماسنج استفاده می شود که مکانیزم بسیار ساده ای دارد. زمانی که می خواهیم میزان گرمای مبادله شده بین دو ماده راحساب کنیم کافیست جرم مشخصی از هر دو را داخل ظرف ریخته و با بررسی تغییرات دما آن را به دست آورد . ولی بایستی توجه داشت که اجسام به کار رفته در گرماسنج هر چه قدر هم که عایق حرارتی باشند باز هم مقداری گرمای ازدست رفته یا گرفته شده اضافی خواهیم داشت . لذا برای گرماسنج یک عددی با عنوان ارزش آبی تعیین می کنند که تعیین کننده میزان تاثیر گرمایی گرماسنج در این تبادل است.

شرح آزمایش :

1. جرم گرماسنج با تعلقات اندازه می گیریم. مثال: . m' = 809.3 gr

2. مقداری آب داخل گرماسنج ریخته و وزن آن را خالص می کنیم: . m1 = 149.9 gr

3. دمای اولیه آب را اندازه می گیریم: . t1 = 21.5 ºc

4. مقداری آب داخل یک بشر ریخته و وزن آن را اندازه می گیریم . (حدود 100 گرم)

5. آب را روی چراغ می جوشانیم . دمای آب جوش در آزمایشگاه حدود t2 = 96 ºc است.

6. با یک دست سرپوش گرماسنج را برداشته و با دست دیگر آب در حال جوش را داخل گرماسنج می ریزیم.

7. بیشترین دمای به دست آمده را تحت عنوان دمای تعادل ثبت می کنیم:.tp = 48.3 ºc

حال جرم آب جوش را با وزن کردن دوباره گرماسنج به دست می آوریم . m2 = 96.7 gr گرمای گرفته شده به وسیله گرماسنج و متعلقات آن و آب سرد Q1 = (m1Cw + A).(tp – t1) گرمای داده شده به وسیله آب جوش Q2 = m2.Cw.(t2 – tp) Q1 = Q2 => (m1Cw + A).(tp – t1) = m2.Cw.(t2 – tp) = (149.9(gr)*1(cal/gr ºc)+A(cal/°c)).(48.5(ºc)-21.5(ºc)) (96.7(gr)*1(cal/grºc)).(96(ºc)– 48.5 (ºc))= (149.9(gr)*1(cal/gr ºc)+A(cal/°c)) (96.7(gr)*1(cal/grºc)).(96(ºc)– 48.5 (ºc))/ (48.5(ºc)-21.5(ºc))= (149.9(gr)*1(cal/gr ºc)+A(cal/°c)) (96.7(gr)*1(cal/grºc)).(96(ºc)– 48.5 (ºc))/ (48.5(ºc)-21.5(ºc))(149.9(gr)*1(cal/gr ºc)+A(cal/°c)) = 170.12(cal/°c)A(cal/°c) = 170.12(cal/°c) – 149.9(cal/°c) A(cal/°c) = 20.22(cal/°c)

آزمایش2 : اندازه گیری گرمای ویژه اجسام جامد (مثال: فولاد)

وسایل آزمایش :چراغ بنزن – بشر – آب – گرماسنج – دماسنج – قطعات فلزی از جنس های مختلف – میله فلزی و نخکمیت مورد آزمایش : گرمای ویژه مقدار گرمائی است که به یک گرم از هر جسم داده می شود تا دمای آن 1°c افزایش یابد و واحد آن cal/gr°c می باشد و با حرف C نشان می دهند.

تئوری آزمایش :

برای اندازه گیری گرمای ویژه اجسام جامد کافیست گرمای از دست داده یا گرفته شده توسط فلز را از دمای اولیه تا دمای تعادل بررسی کنیم. می دانیم که گرمای گرفته یا از دست داده توسط جامدات با فرمول زیر محاسبه می شود. Q=m1.Cx (t2 – tp) این مقدار گرمائی است که فلز از دست می دهد. دقت کنید که این میزان گرما معادل گرمای گرفته شده توسط آب و گرمای تلف شده به وسیله گرماسنج می باشد.

. Q=(m1.Cx +A )(t2 – tp) که در اینجا A ارزش آبی مربوط به گرماسنج است.

شرح آزمایش و محاسبات :

1. جرم گرماسنج را با درپوش اندازه می گیریم gr 39.5 = m'

2. داخل ارلن آب ریخته و روی چراغ گرما می دهیم تا بجوشد.

3. میله فولادی را داخل آب در حال جوش می کنیم.

4. مقداری آب سرد (حدود cc150) داخل گرماسنج می ریزیم .

5. دمای آب را اندازه می گیریم °c 27 °c 23.5 °c 21.5 t1=

6. جرم گرماسنج را با درپوش و آب داخل آن اندازه می گیریم gr 975.5 m"=

7. جرم آب را خالص می کنیم. gr 136 m2=

8. فولاد را از آب جوش در آورده و داخل آب سرد می کنیم. °c 96 t2=

9. دمای تعادل را ثبت می کنیم. °c 29 °c 27.5 °c 24 tp=

10. جرم فولاد را اندازه می گیریم. gr 20.2 gr 100 gr 45 m1=حال با استفاده از روابط زیر گرمای ویژه (Cx) هر جسم را محاسبه می کنیم:

Q1 = m1Cx (t2 – tp) Q2 = (m2.C + A)(tp – t1) , Q1 = Q2=> m1Cx (t2 – tp) = (m2.C + A)( tp – t1) => Cx = (m2.C + A)( tp – t1) ÷ (t2 – tp). m1=> ...Cفولاد = [(136(gr).1(cal/gr°c)+20(cal/°c)).(24°c-21.5°c)] ÷ [(96°c-24°c).(45gr)] = 0.120 (cal/gr°c)

۱۳۸۷ آبان ۲۸, سهشنبه

تکنولژی مولد قدرت

__________________

۱۳۸۷ آبان ۱۹, یکشنبه

ترمزABS

سیستم ترمزهای هیدرولیکی همانگونه که می دانیم یکی از بهترین و مطمئن ترینهاست ولی این سیستم بصورت نخستین خود ( تک کاناله ) دارای عیب بزرگی بود , بدین ترتیب که اگر هرگاه بدلیلی شکستگی جزئی در یکی از لوله های ترمزها بوجود می آمد , در اثر نشت مایع ترمز و یا وارد شده هوا در سیستم کلی , تمام سیستم ترمز از حالت فعالیت خود بیرون آمده و خطرآفرین می شد .برای از میان برداشتن این عیب , خودروسازان و یا شرکتهای تولید کننده سیستم های ترمز مجبور به تقسیم کردن نیروی ترمز در دو مدار یا کانال جداگانه بودند بدین ترتیب که نیروی ترمز ( از طریق فشار هیدرولیک ) به دو بخش یکی برای چرخهای جلو و دیگری برای چرخهای عقب تقسیم شدند.

طراحی و تولید این سیستم جدید بسیار خوب بود ولی هنوز قانع کننده بنظر نمی رسد چرا که در اینصورت ایجاد شکستگی در لوله های ترمز جلو و قفل یا بلوکه کردن چرخهای عقب , اتومبیلها بشدت به دور خود چرخیده و از کنترل خارج می شدند .در اینجا بود که سوئدی ها راه حل این مشکل را پیدا کردند بدین ترتیب که کمپانی ساب SAAB ترمزهای هیدرولیکی دو کاناله بصورت ضربدری را طراحی و تولید نمود بدین صورت که چرخ سمت راست جلو بهمراه چرخ سمت چپ عقب از یک کانال و چرخ سمت چپ جلو بهمراه چرخ سمت راست عقب از کانال دیگر تغذیه می شدند و کمپانی های اتومبیل سازی ولوو و ب ام و بر روی طرح نسبتاً بهتری کار کردند بدین ترتیب که هر دو چرخ جلو هر کدام از یک کانال دیگر تغذیه شده و دو چرخ عقب نیزهرکدام با کانال مستقل خود مرتبط می شدند . بدین ترتیب در صورت بروز اشکال و یا شکستگی در یکی از لوله های هیدرولیک چرخها تنها همان چرخ بود که قابلیت ترمزگیری را از دست می داد و کنترل اتومبیل بسیار راحت و مطمئن می شد .

● ترمزهای چندکاناله و ضدبلوکه ABS

بدون شک پیشرفت و بهینه سازی سیستم ترمز اتومبیل ها با سرعتی نه چندان سریع صورت گرفته است و خوشبختانه امروزه ترمزهای سه وچهار کاناله ضد بلوکه ABS در بیشتر اتومبیل ها بصورت استاندارد وجود دارد . طرز کار ترمزهای ABS نیز به بیان ساده بدین صورت است که یک دستگاه الکترونیکی در هنگام ترمز گیری با کنترل فشار ( قطع و وصل کردن فشار ) هیدرولیک در جذری از ثانیه ارتباط لنت را با دیسک و یا کاسه برقرار و قطع میکند و تکرار سریع و مداوم این عمل باعث از میان رفتن حالت بلوکه کردن یا قفل کردن ترمزها میشود .اهمیت اینگونه ترمزها نیز بیشتر در سطوح خیس و لغزنده و یا ترمز گیری در سرعتهای بالا بیشتر نمایان میشود و در اینگونه موارد نیز راننده از کنترل کامل بر روی وسایل نقلیه خود برخوردار است و شاید تنها نکته منفی در مورد ترمزهای ABS صدای نسبتاً شدید آنها در هنگام ترمز گیری بر روی سطوح بسیار لغزنده باشد .

این صدای لرزان که به درون کابین نفوذ میکند و دقیقاًدر زیر پدال ترمز حس و شنیده می شود رانندگانی را که تجربه ترمز گیری در این شرایط را ندارند به این اشتباه میاندازد که احتمالاً قسمتی از سیستم ترمز أنها در حال خرد شدن است وبه همین دلیل این رانندگان به اشتباه از فشار پای خود بر روی پدال ترمز می کاهند , در صورتی که رانندگان با تجربه تر می دانند که شنیدن و حس کردن این لرزش دلیل بر سلامت سیستم ترمز ABS اتومبیل است و در این شرایط باید بر فشار پا بر روی پدال ترمز افزود . به تازگی استفاده از سیستم های کمکی و تقویت کننده الکترونیکی و مکانیکی نیز برای هر چه بهتر کردن فعالیت ترمزها بر روی انواع اتومبیل های جدید بصورت استاندارد وجود دارد . این سیستم ها با وارد آوردن اندک فشاری به پدال ترمز فعال شده و بهترین نتیجه را در اختیار راننده قرار می دهند.

● سیستم ترمزهای هیدرولیک و ABS

ترمزهای هیدرولیک از سیستمهای مطمئن ترمز محسوب میشود. اما این سیستم در ابتدا دارای عیبهای بزرگی بود. اگر هر گاه به دلیلی، شکستگی جزئی در یکی از لولههای ترمزها به وجود میآمد در اثر نشت مایع ترمز یا وارد شدن هوا در سیستم، تمام سیستم ترمز از حالت فعالیت خود بیرون آمده و خطرآفرین میشد.

برای از میان برداشتن این عیب، خودروسازان و شرکتهای تولیدکننده سیستمهای ترمز مجبور به تقسیم کردن نیروی ترمز از طریق فشار هیدرولیک به دو بخش شدند. یکی از این بخشها به چرخهای جلو و دیگری به بخشهای عقب فشار وارد میآورد طراحی و تولید این سیستم جدید بسیار مثبت بود، ولی به نظر میرسید آنچنان از خطرات احتمالی آن نمیکاست، چرا که در این صورت ایجاد شکستگی در لولههای ترمز جلو و قفل یا بلوکهکردن چرخهای عقب، خودرو به شدت به دور خود چرخیده و از کنترل خارج میشد. اما سوئدیها راهحل این مشکل را پیدا کردند.

کمپانی (ساب) SAAB ترمزهای هیدرولیک دو کاناله به صورت ضربدری را طراحی و تولید کرد به این صورت که چرخ سمت راست جلو به همراه چرخسمت چپ عقب از یک کانال و چرخ سمت چپ جلو به همراه چرخ سمت راست عقب از کانال دیگر تغذیه میشدند.

ولی کمپانیهای خودروسازی ولوو و بیامو بر روی طرح نسبتا بهتری کار کردند به این ترتیب که با هر دو چرخ جلو هر کدام از یک کانال تغذیه میشدند چرخهای عقب نیز از کانال مستقلی بهره میبردند. در این صورت در اثر بروز اشکال یا شکستگی در یکی از لولههای هیدرولیک چرخها تنها همان چرخ بود که قابلیت ترمزگیری را از دست میداد و در کنترل خودرو اشکال عمدهای پیش نمیآمد اما سیستم ترمز در خودروها نیز در دنیا به سرعت دیگر بخشها رشد داشت و خوشبختانه در حال حاضر ترمزهای سه و چهارکاناله ضد بلوکه ABS در بیشتر خودروها به صورت استاندارد وجود دارد.

● طرز کار ترمز ABS

ترمزهای ABS در بیان ساده دستگاهی الکترونیکی هستند که در هنگام ترمزگیری باکنترل فشار (قطع و وصل کردن فشار) هیدرولیک در کسری از ثانیه ارتباط لنت را با دیسک یا کاسه برقرار و قطع میکنند و تکرار سریع و مداوم این عمل باعث از میان رفتن حالت بلوکه کردن یا قفل کردن ترمزها میشود.

اهمیت این گونه ترمزها نیز بیشتر در سطوح خیس و لغزنده یا ترمزگیری در سرعتهای بالا بیشتر نمایان میشود. در این گونه موارد راننده از کنترل کامل بر روی وسائل نقلیه خود برخوردار است و اما شاید بتوان گفت تنها نکته منفی در مورد ترمزهای ABS صدای نسبتا شدید آنها در هنگام ترمزگیری بر روی سطوح بسیار لغزنده است.

این صدای لرزان که به درون کابین نفوذ میکند و زیر پدال ترمز حس و شنیده میشود رانندهای را که تجربه ترمزگیری در این شرایط ندارد به اشتباه میاندازد که احتمالا قسمتی از سیستم ترمز خودرواش در حال خرد شدن است و به همین دلیل راننده ممکن است به اشتباه از فشار پای خود بر روی پدال ترمز بکاهد. به تازگی استفاده از سیستمهای کمکی و تقویت کننده الکترونیکی و مکانیکی نیز برای هر چه بهتر کردن فعالیت ترمزها بر روی انواع خودروهای جدید به کار گرفته میشود این سیستمها با وارد آوردن اندک فشاری به پدال ترمز فعال شده و بهترین نتیجه را در اختیار راننده قرار میدهد.

● ترمزگیری صحیح با ABS

در شرایط بحرانی (مواجه شدن با موانع) فورا پدال کلاچ را گرفته و با تمام نیرو به طور مداوم روی پدال ترمز فشار دهید.در این زمان ABS شروع به کار کرده و شما قادر خواهید بود خودروی خود را در مسیر دلخواه هدایت کرده و از برخورد با موانع جلوگیری کنید.

● دو قانون مهم هنگام ترمزگیری با سیستم ABS

۱) فورا کلاچ را بگیرید و با تمام نیرو روی پدال ترمز به طور مداوم فشار دهید.

۲) با وجود ترمزگیری کامل، خودرو را در مسیر دلخواه هدایت کنید.

● لامپ هشدار دهنده ABS

از ویژگیهای اصلی سیستم ABS این است که دایما خود را به صورت الکترونیکی کنترل میکند. روی صفحه نمایش دهندهها مقابل راننده یک لامپ هشدار دهنده وجود دارد که روی آن کلمه ANTI-LOCK نوشته شده است. هر گاه اشکالی در عملکرد سیستم ABS ایجاد شود این لامپ روشن خواهد شد. هنگام روشن شدن خودرو این لامپ حدود چهار ثانیه روشن خواهد شد که در این زمان سیستم مشغول کنترل کردن خود است. در صورت خاموش شدن لامپ سیستم عملکرد صحیح خود را داشته و در غیر این صورت روشن ماندن لامپ هشدار دهنده چه قبل از حرکت و چه هنگام حرکت خودرو راننده را از بروز اشکال آگاه خواهد کرد.

● مزایای سیستم ABS

سیستم ترمز مجهز به ABS قادر است وضعیت ایمنتری را برای خودرو ایجاد کند.

کاهش خط قرمز افزایش پایداری خودرو در جادههای لغزنده افزایش کنترل فرمان کاهش اثر شرایط متفاوت جاده بر روی لاستیکها، کاهش مقدار لرزش لاستیک و سیستم تعلیق در ترمز و پایداری خودرو در جادههای ناهمگن به هنگام ترمز شدید از فواید این سیستم است.

● نکات ایمنی

با این که سیستم ABS دارای ایمنی بالایی است، ولی وجود آن در خودرو نباید باعث سرپیچی راننده از رعایت مقررات رانندگی به خصوص سرعتهای غیرمجاز، رعایت نکردن فاصله ایمنی و سرعت مناسب در پیچها شود.به عبارت دیگر بهرهمندی از سیستمهای ایمنی به معنای نادیده گرفتن ایمنی نیست. انجام تغییرات شخصی در خودرو (مثلا ترمز، بدنهها و یا چرخها) میتواند بر عملکرد سیستم ABS تاثیر منفی بگذارد. با وجود این در حال حاضر سیستم ترمز ABS مطمئنترین ترمزی است که تکنولوژی آن در صنعت خودروی ما وارد شده است و شاید روزی شاهد باشیم که با بالا رفتن تقاضای عمومی برای خودروهای مجهز به ترمز ABS اعمال فشار از سوی راهنمایی و رانندگی دیگر خودرویی بدون ترمز ABS تولید و عرضه نشود.

CNG

گاز طبيعي سوختي با احتراق پاك، تميز و بهينه است كه سبب افزايش عمر موتور و كاهش تعميرات آن ميشود.تعويض شمع در موتورهاي بنزيني تا 32هزار كيلومتر دوام دارد ولي در موتورهاي گازسوز اين عدد به 120هزار كيلومتر افزايش مييابد.اين سوخت قابليت انتقال و مكش از مخزن را ندارد و بدين ترتيب احتمال سرقت سوخت به صفر ميرسد و اين در حالي است كه با توجه به سهميهبندي بنزين، احتمال سرقت بنزين از باك خودروها وجود دارد.زمان سوختگيري سريع در پمپ گاز بين 5 تا 6 دقيقه و آهسته آن 5 تا 8ساعت طول ميكشد.گاز طبيعي از بنزين ايمنتر است. چون گاز طبيعي برخلاف بنزين در زمان تصادف و حوادث پيشبيني نشده در هوا پراكنده ميشود ولي بنزين روي زمين حوضچههايي ايجاد ميكند كه هر لحظه ممكن است به آتشسوزيهاي مهيب منجر شود. كپسولهاي ذخيره گاز هم بسيار محكمتر از تانكهاي سوخت بنزيني هستند. طراحي اين كپسولها منوط به اجراي شديدترين آزمونهاي ايمني نظير حرارت، فشارهاي بسيار زياد، تيراندازي و برخوردهاي شديد است.يك كيلوگرم گاز معادل 33/1ليتر بنزين و 22/1ليتر گازوئيل است.رانندگي در ارتفاعاتدر ارتفاعات، هوا رقيقتر شده و موتور با تركيب سوخت غنيتري (نسبت بيشتري از سوخت به هوا) كار ميكند. به همين خاطر قدرت موتور به دليل كاهش تنفس موتور و تامين اكسيژن كمتر و همچنين جريان غنيتر و شديدتر سوخت افت ميكند. در اين حالت چون موتور گازسوز به علت اينكه گاز در حدود 12درصد حجم ورودي را تشكيل داده و با كاهش چگالي هوا بر اثر رقيقتر شدن آن، حجم سوخت نيز پايين ميآيد، توان موتور 12 تا 14درصد افت ميكند. پس در صورت دوگانهسوز بودن وسيله نقليه بهتر است در ارتفاعات از سوخت بنزين استفاده شود.عوامل موثر بر بازده سوختمقادير ارزش حرارتي خالص بنزين، گازوئيل، LPG و CNG به ترتيب 46، 43، 45 و 44 است. تفاوت زيادي بين ارزش حرارتي خالص آنها وجود ندارد اما مقادير ارزش حرارتي به ميزان زيادي به تركيب سوخت بستگي دارد.در بسياري از كشورها CNG داراي بهترين ارزش است. پس از آن گازوئيل، LNG و در نهايت بنزين قرار دارند.چنانچه يك موتور بنزيني به سوخت CNG تبديل شده باشد به بالاترين بازده دست پيدا نخواهد كرد چون ضريب تراكم در سطح مورد نياز براي سوخت بنزين باقي ميماند. بنابر اين دستيابي به بالاترين راندمان فقط در خودروهاي با موتورهاي اصلي سوخت LNG امكان پذير است. عموما احتمال آتش سوزي در شرايط عادي كاركرد، بسيار كم است. به علت سبكتر بودن گاز CNG نسبت به هوا، در فضا پراكنده ميشود. اما بخار LPG از هوا سنگينتر است و به تشكيل حوضچه در نزديكي زمين تمايل دارد. بر حسب قدرت، وسايل نقليه دو گانه سوز (CNG) در حدود 10تا12درصد قدرت خود را به علت اينكه گاز طبيعي جاي اكسيژن در محفظه احتراق موتور را ميگيرد، از دست ميدهند.موتور گاز سوز داغتر از بنزينموتورهاي گاز سوز كه از عملكرد بنزيني تبديل به موتور گاز سوز شدهاند داراي اگزوزهايي با درجه حرارت بيشتر هستند. از طرفي در موتورهاي بنزيني، بنزين تاثير خنك كنندهاي در سيستم مكش سوخت و سيلندرها دارد. اين مساله در مورد گاز اتفاق نميافتد. بايد توجه داشت كه يك مخلوط گازي تمايل به احتراق آهستهتري نسبت به بنزين دارد و ممكن است به هنگام عبور و خروج از سوپاپها باز هم در حال سوختن باشد.كوبش موتورهاي گازسوزكاركرد موتور در شرايط جوي با درجه حرارت بالا، زمانبندي نادرست، احتراق تغييرات آناليز و تركيب شيميايي گاز مهمترين علل كوبش در موتورهاي گاز سوز هستند.بنابراين اين گاز طبيعي بادرصد متان بالا، كوبش موتورهاي گاز سوز را تا حد زيادي كاهش ميدهد.سوالات عمومي در مورد CNGاين پرسشها توسط مردم در هنگام سوختگيري از پمپ گاز مطرح شدهاند. پاسخ به اين پرسشها در جهت هر چه سريعتر شدن روند گازسوز كردن خودروها خالي از لطف نخواهد بود.فرق گاز طبيعي با CNG چيست؟CNG همان گاز طبيعي است كه ما روزانه آن را در خانه، محل كار خود و يا كارخانجات با فشار پايين استفاده ميكنيم. بديهي است ذخيرهسازي گاز در چنين فشاري به واسطه حجم زياد مورد نياز به صرفه نيست. از طرفي به خاطر تراكم آن در صورت استفاده در خودرو، زمانهاي تجديد سوختگيري فوقالعاده كوتاه خواهد شد. در صورتي كه گاز طبيعي (NG) تا فشار حدود 3600PS تراكم شود، ما CNG خواهيم داشت.آيا به هنگام استفاده از CNG، بوي گاز درون خودرو ميپيچد؟خوردوهاي CNG سوز نظير خودروهاي بنزين سوز بدون بو هستند. در صورتي كه در خودروهاي CNG سوز بوي گاز احساس كرديد، سريعا بايد مدار سوخترساني را از نظر نشست احتمالي مورد بازرسي قرار دهيد.تبديل خودرو به CNGسوز چگونه تمام ميشود؟باك مخصوصي در صندوق عقب خودرو شما نصب ميشود و مداراتي كه بتواند گاز را در جهت احتراق به سمت موتورها هدايت كند، به آن مرتبط ميشود.در صورتي كه ذخيره CNG در خودرو تمام شود، ميتوان هنوز از بنزين استفاده كرد؟بله، زماني كه شما خودروي مورد نظرتان را براي استفاده از CNG تبديل ميكنيد، هنوز كاربراتور، باك بنزين و مدار سوخترساني جهت بنزين را روي خودرويتان داريد. بنابراين به سادگي با زدن يك كليد روي داشبورد، ميتوانيد مسير بنزين، به سمت موتور را برقرار كنيد، اما به هر حال استفاده از CNG براي شما ارزانتر خواهد بود.آيا لازم است كه هر چند وقت يك بار حتي در صورت عدم نياز اجباري از بنزين استفاده شود؟بله اين مساله، يعني استفاده هر چند وقت يك بار از بنزين باعث روانكاري مكانيزم كاربراتور و آمادگي بهتر سيستم سوخترساني بنزين در واقع لازم خواهد شد.نصب كيت مخصوص و تبديل خودرو به CNGسوز چقدر زمان ميبرد؟انجام اين تبديل 4 يا 5 ساعت بيشتر وقت نميگيرد، اما افزايش روزافزون تقاضا براي انجام اين تغييرات ميتواند به واسطه ازدحام باعث طولانيتر شدن زمان انتظار مشتري شود.با يك باك پر CNG، به طور معمول 10 تا 15ليتر بنزين، گاز طبيعي را در خود ذخيره ميكند. بديهي است اگر ميزان مصرف خودرويتان را با واحد Km/Litr در اين عدد ضرب كنيد، ميزان مسافت پيمودن با يك باك پر از CNG به دست ميآيد. براي مثال براي يك خودرو متوسط با حجم سيلندر 1300 سيسي اين مسافت چيزي در حدود 155كيلومتر خواهد بود در صورت نياز با افزودن تعداد باك ميتوان اين مسافت را افزايش داد.آيا استفاده از گاز طبيعي فشرده در خودرو ايمن است؟بله CNG به خاطر سه ويژگي مهم از سوختهاي بنزين، گازوئيل و LPG ايمنتر است. اول آنكه وزن مخصوص CNG برابر 587/0 است اين به آن معنا است كه اين گاز از هوا نيز سبكتر است. بنابراين در صورتي كه نشست كند، در جو، صعود كرده و محو ميشود. دوم اينكه درجه حرارت خوداشتغالي CNG برابر 700درجه سانتيگراد است، در حالي كه درجه حرارت خوداشتغالي بنزين 455درجه سانتيگراد است. سومين مورد، اين كه باكهاي ذخيره CNG از فولادهاي آلياژي خاص و با رعايت بالاترين سطوح ايمني ساخته ميشوند كه بسيار محكمتر و ايمنتر از باكهاي بنزين خودروها هستند.آيا باك ذخيره CNG در خودرو با چنين فشار بالاي گاز درون آن ايمن است؟بله، باكهاي ذخيره CNG از فولادهاي آلياژي خاص و به صورت كاملا يكپارچه ساخته ميشوند. هيچ نوع جوشي در ساخت اين باك به كار نرفته و باك براساس استانداردهاي معتبر بينالمللي قبل از نصب مورد تست قرار ميگيرد. بهعلاوه اين باكها به ديسكهاي پارهشونده ضدانفجار (Burst disc) مجهز هستند كه در صورت افزايش بيش از حد فشار يا به هنگام آتشسوزي اين ديسكها پاره شده و فشار مخزن به شدت افت كرده و بخش اعظم گاز خارج ميشود.آيا وجود باك ذخيره پرفشار گاز در خودرو حتي به هنگام تصادفهاي شديد نيز ايمن است؟CNG سالها است كه در كشورهايي چون نيوزيلند، ايتاليا، آرژانتين و آمريكا به عنوان سوخت خودروها مورد استفاده قرار ميگيرد و تمام اين كشورها آن را ايمنتر از بنزين شناخته و اعلام كردهاند.آيا استفاده از CNG براي موتور خودرو ضرري نداشته و به آن آسيب نميزند؟خير به هيچ عنوان بالعكس عمر برخي از قطعات موتور در صورت استفاده CNG افزايش خواهد يافت. به عنوان مثال عمر مفيد روغن موتور تا حد زيادي افزايش مييابد، چرا كه CNG باعث آلودگي يا رقيق شدن روغن موتور نميشود. از طرفي چون هيچگونه سربي به همراه اين سوخت نيست رسوبات سخت سرب روي شمعها ايجاد نشده و عمر مفيد شمعها نيز تا حد چشمگيري افزايش مييابد. همچنين از آنجا كه CNG سوختي گازي است، هيچ كربني به عنوان محصول احتراق تشكيل نشده و سطح داخلي موتور تميز باقي ميماند.چرا دود و دمه خروجي از اگزوز خودروهاي CNG سوز كم و محدود است؟زيرا CNG در عمل سوختي پاك و تا حد بسيار زيادي عاري از آلايندههاي زيست محيطي است از انجام كه عمده تركيب اصلي گاز طبيعي را متان تشكيل ميدهد خروجي اگزوز خودروهاي CNG سوز شامل بخار آب و جز كوچكي مونوكسيد كربن است.با توجه به اينكه كربن يا ذرات ديگري در خروجي اگزوز وجود ندارد دود خروجي از اگزوز بسيار جزئي و قابل اغماض است. به دلايل فوق خودروهاي CNG سوز به راحتي و بدون به كارگيري هر نوع تجهيزات جانبي و خارجي (نظير مبدلهاي كاتاليستي در خودروهاي بنزيني سوز)ف قادر خواهند بود برآورده كننده كليه الزامات مشخص شده در استانداردهاي زيست محيطي باشند.عملكرد و كارايي CNG در مقايسه با بنزين در يك خودروي تبديل شده به دوگانهسوز چگونه است؟هنگام استفاده از CNG شتاب حركت خودرو در مقايسه با بنزين اندكي كمتر خواهد بود كه اين مساله به واسط افت 5 تا 15درصدي قدرت موتور به هنگام استفاده از CNG است. شايان ذكر است اين ميزان افت توان موتور را ميتوان با تنظيم كيت CNG به حداقل رساند و در شرايط معمول رانندگي در شهر اين ميزان افت قدرت، محسوس نخواهد بود.آيا تجهيزات و سيستم سوخترساني CNG نصب شده روي خودرو نياز به تعمير يا سرويس خاصي دارد؟به طور كلي اين سيستم سوخترساني سيستم پيچيدهاي نيست و به راحتي ميتواند سالها بدون اشكال كار كند اما براي آنكه همواره در شرايط حداكثر كارايي خود قرار داشته باشد بازديد دورهاي تجهيزات مربوط به آن بعد از هر يكهزار كيلومتر كاركرد پيشنهاد ميشود كه ترجيحا ميبايد نزد همان تكنسين مجازي كه خودرو را گازسوز كرده انجام شود.آيا خودروهاي ديزل را نيز ميتوان CNG سوز كرد؟بله ميتوان خودروهاي ديزل را هم به CNG سوز هم به دوگانهسوز (Dual Fuel) براي مصرف CNG و گازوئيل تبديل كرد.با وجود مزاياي بسيار استفاده از CNG چرا كشورهاي توسعه يافته از آن استفاده نميكنند؟بد نيست بدانيم كه CNG در سطح جهان سوخت جديدي نيست و خودروها از دهه 1920 ميلادي تاكنون از اين سوخت استفاده كردهاند. در حال حاضر ايتاليا 240 جايگاه عرضه CNG، بيش از 300هزار خودروي CNG سوز دارد. در نيوزيلند نيز حدود 250هزار خودرو در سالهاي اخير CNG سوز شدهاند و حدود 250 جايگاه، عرضه CNG در اين كشور را بر عهده دارند. آرژانتين نيز در چند ساله اخير برنامهريزي گستردهاي را براي استفاده CNG طرحريزي كرده و در حال حاضر 700هزار خودروي CNG سوز دارد. سومين مورد اينكه باكهاي ذخيره CNG از فولادهاي آلياژي خاص و با رعايت بالاترين سطح ايمني ساخته ميشوند كه بسيار مستحكمتر و امنتر از پلاكهاي بنزين خودروها هستند .

__________________

مخزن cng

یکی از تجهیزات لازم برای تبدیل سوخت مصرفی خودرو از بنزین و گازوئیل به گاز طبیعی مخزن ذخیره سوخت است متان جز اصلی گاز طبیعی است که تقریبا ۹۰ در صد آن را تشکیل می دهد دمای بحرانی این گاز پائین تر از منهای ۱۶۰ درجه است یعنی در دمای بالاتر از منهای ۱۶۰ درجه تحت فشار به مایع تبدیل نمی شود و لذا برای ذخیره بیشتر گاز فشار الزامی است به همین دلیل طبق اکثر استانداردهای موجود در دنیا گاز طبیعی در فشار ۲۰۰ بار در مخزن شارژ می شود فشار کاری ۲۰۰ بار و خستگی ناشی از پر و خالی شدن مداوم در طول عمر خودرو رعایت شرایط خاصی را در فرایند تولید ازمایش و نگهداری، الزامی می کند

مقایسة انواع مخازن

مخازن داراي فشار كاري bar200 در دمای C 15 براي گاز طبيعي ميباشند كه بیشینة فشار پركردن bar 260 است. حداقل فشار آزمون بهكار رفته در ساخت مخزن bar 300 (5/1 برابر فشاركاري) ميباشد. حداقل فشار انفجار در مخازن نوع اول نبايد ازbar 450 كمتر باشد، براي مخازن كامپوزيتي نوع دوم، سوم و چهارم كه داراي الياف كربنی هستند، پوستة كامپوزيتي ميبايست داراي حداقل فشار انفجار bar470 باشد. براي مخازن نوع اول، همچنين براي آسترهاي مخازن نوع دوم و سوم ميبايست از فولاد يا آلومينيوم استفاده كرد. كامپوزيت نيز شامل الياف شيشه، آراميد يا كربن است كه با رزينهاي ترموست (اپوكسي، پلياستر، ونيلاستر و غیره) يا رزينهاي پليآميد، پلياتيلن و غیره آغشته شدهاند.

محدوديتهاي طراحي

محدوديتهايي كه در طراحي مخازن اغلب خودروها مشتركند عبارتند از: وزن، قيمت و ايمني. پارامتر وزن يكي از پارامترهاي مهم است كه در مورد ذخيرة گاز در ايستگاه سوخترسانی سيار نيز حائز اهميت است. همچنين مسألة ايمني يكي از مسائلي است كه همواره در كنار دو مسألۀ دیگر بايد مورد توجه قرار گيرد

اصول حاكم براي طراحی مخازن CNG

در طراحي مخازن نوع اول، از استانداردهای مختلفی استفاده میشود. ضخامت مخزن از رابطة مخازن جدارنازک بهدست ميآيد. انتهای عدسیشکل مخزن بهصورت نيمكره درنظر گرفته میشود. بدين لحاظ ضخامت وسط عدسي ميبايست برابر يا بزرگتر از ضخامت پوستة استوانهاي باشد. براي رسيدن به روابطي جهت بهدست آوردن ضخامت لايههاي كامپوزيتي، بعضي فرضيات منطقي در مورد طراحي لحاظ شدهاند. این فرضیات عبارتند از: 1. تمامی الياف در مخزن تحت كشش میباشند. 2. هنگاميكه مخزن، تحت فشار قرار ميگيرد هيچ گشتاور خمشي بهوجود نميآيد. 3. كل مقاومت سازه را مقاومت كششي در طول الياف تشكيل ميدهد. 4. مخزن متقارن است و شامل يك قسمت استوانهای شكل با دو انتهاي نيمكرهای، ميباشد. 5. ضخامت مخزن در مقايسه با قطر آن ناچيز است، بنابراين ميتوان فرض كرد كه قطر مخزن در لاية خارجي و داخلي يكي است (مخازن جدارنازك هستند). 6. الياف آزاد هستند تا در هنگام توليد، خود را تنظيم كنند بنابراين هيچگونه ناهمساني در كشش آنها وجود ندارد 7. هيچ تنش برشي بين دو لاية مجاور وجود ندارد. 8. الیافپيچی به شيوههاي محيطي يا ضربدری مطابق با تكنيكهاي عملي انجام ميشود. 9. الیافپيچی محيطي در دو انتها عملي نميباشد. 10. الیافپيچی مارپیچی در سرتاسر طول مخزن پيوسته است. 11. فشار در داخل مخزن هيدرواستاتيكي است. بايد توجه داشت كه در مخازن نوع دوم و سوم بر طبق استاندارد، در فشار داخلي صفر و در حالتي كه فشار اتوفرتاژ داريم تنش در آستر نبايد از 95% تنش تسليم آن بيشتر شود و همچنين در فشار كاري نيز تنش در آستر نبايد از 60% تنش تسليم بيشتر باشد

مراحل انجام طراحي

براي انجام طراحي بايد مراحل زير را طي كرد: 1. مشخصكردن مقدار گازي كه بايد ذخيره شود (از قانون گازهاي كامل ميتوان براي محاسبة مورد نظر استفاده كرد). 2. مشخصكردن حجم گاز فشردهشده که همان حجم داخلي مخزن CNG است. 3. قطرهاي داخلي و خارجي مخزن براساس فرمول حداكثر تنش تعیین میشوند. قطر و ضخامت ديوارة مخزنCNG بهوسيلة حداكثر تنش در سطح داخلي مخزن بهدست میآيد. حداكثر تنش معمولاً بهوسيلة حداكثر تنش مجاز براساس جنس ماده محدود ميشود (با درنظر گرفتن يك ضريب اطمينان). 4. طول را ميتوان با توجه به حجم مورد نظر تعيين كرد

مراحل محاسبة قيمت مخزن

براي محاسبة قيمت مخزن بايد دو بخش كلي را درنظر گرفت: 1. هزينة ثابت مربوط به رگولاتورها، شلنگها، شيرها و هزينة كاركرد و غیره (Cost1) 2. قيمت مخزن بهصورت تابعي از وزن (Cost2) Cost = Cost1+ Cost2

انواع مخازن CNG

مخازن CNG به چهار دستة کلی تقسیم میشوند:1- مخازن CNG-I2- مخازن CNG-II3- مخازن CNG-III4- مخازن CNG-IV

1- مخازن CNG-I

نمونههایی از مخازن CNG-I را در شکل مشاهده مي كنيد. اين مخازن بدون درز و از جنس فولاد يا آلومينيوم ميباشند. گرچه نوع آلياژ مورد استفاده و همچنين تنشهاي طراحي اينگونه مخازن در استاندارد مشخص نگردیدهاست وليكن اينگونه مخازن فولادي يا آلومينيومي بايد آزمونهای كارايي را بگذرانند. آزمونها بهدلیل اطمينان از چقرمگی و مقاومت در برابر تنش، خوردگي و ترك در جنس بهكار رفته، صورت ميگيرند. همچنين آزمونهای سختي و فشار هيدرواستاتيك جهت اطمینان از استحكام مخزن نیز انجام ميگيرند.

2- مخازن CNG-II

نمونههایی از مخازن CNG-II را در شکل مشاهده مي كنيد. اين نوع مخازن داراي يك لاية آستری از جنس فولاد يا آلومينیوم بدوندرز است و قسمت استوانهاي اين آستری، توسط الياف شيشه، آراميد، كربن يا مخلوطي از آنها كه آغشته به رزين است بهصورت محیطی پيچيده شدهاست. ساختار كامپوزيتي این مخازن، اين امكان را بهوجود ميآورد كه بتوان از ضخامت قسمت فلزي كاست و درنتيجه مخزن سبكتري بهدست آورد. اين مخازن در جهت شعاعي (به جز دو قسمت ابتدايي و انتهايي) تقويت شدهاند. مبناي طراحي اين نوع مخازن بر توانايي آستر فولادي يا آلومينيومي در تحمل فشار بالا ميباشد. در مورد اين نوع مخازن CNG اين نكته شايان توجه است كه فشار اضافي و دماي بالاتر باعث از بين رفتن كيفيت پوشش كامپوزيت نخواهد شد. اين نوع مخازن از الیاف پیچی پیوسته ساخته ميشوند كه براي ساخت آنها از آسترهاي فولادي يا آلومينيومي استفاده ميگردد و به آنها مخازن پیچش محیطی گفته ميشود. اين مخازن از سال 1980 میلادی ساخته ميشوند و مبناي طراحي آنها توانایي آسترهاي فولادي در تحمل بیشینة فشار پرشدن مخزن ميباشد. اين امر به طراحان اجازة استفاده از آسترهايي با تحمل تنش بيشتر از حد معمول را میدهد

3- مخازن CNG-III

مونههایی از مخازن CNG-I را در شکل مشاهده مي كنيد. . اين مخازن داراي يك لاية آستری از جنس فولاد يا آلومينيوم بدوندرز بوده و تمام اين لاية داخلي توسط الياف شيشه، آراميد، كربن يا مخلوطي از آنها كه آغشته به رزين است در راستای محیطی و محوری پیچیده شده و اين ساختار كامپوزيتي كه به مخزن داده ميشود، اين امكان را بهوجود ميآورد كه بتوان از ضخامت قسمت فلزي كاست و درنتيجه مخزن سبكتري را نسبت به مخازن نوع اول و دوم بهدست آورد. اين مخازن با الياف كامپوزيت در جهت محیطی و محوري تقويت شدهاند. اينگونه مخازن از اواسط دهه70 ميلادي براي ذخيرة گاز اكسيژن در مصارف پزشكي استفاده ميشوند. تقويت اين مخازن با الياف كامپوزيت در دو جهت، قابليت تحمل فشار را نسبت به مخازن نوع دوم، افزایش میدهد.

4- مخازن CNG-

IV

نمونههایی از مخازن CNG-I را در شکل مشاهده مي كنيد. اين نوع مخازن داراي يك آستری از جنس پليمر بدون درز هستند و تمام اين لاية داخلي توسط الياف شيشه، آراميد، كربن يا مخلوطي از آنها كه آغشته به رزين است پيچيده شده و اين ساختار تمام كامپوزيت از سبكترين انواع مخازن CNG ميباشد. اين مخازن با الياف كامپوزيت در جهات شعاعی و محوري تقويت شدهاند. اينگونه مخازن قابليت توليد در ابعاد بزرگتر و با قطر بيشتر را دارند. مخازن نوع 4 داراي كمترين وزن ميباشند كه حتي با سيستم سوخت بنزينی قابل مقايسه هستند. اشكال عمدة اين مخازن ايجاد نشتي به مرور زمان در محل اتصال نافی فلزي و آستر پليمري ميباشد. همچنين بهعلت عدم انتقال حرارت مناسب آستري پلاستيكي، حين سوختگيري سريع در اين مخازن افزايش دماي نسبتاً بيشتري ايجاد ميشود. از جمله مزایای اين نوع مخازن احتمال کم تركيدگی مخزن در حوادث میباشد. اين مخازن بسيار شبيه مخازن نوع سوم هستند و تنها از لحاظ نوع و جنس آسترها تفاوت دارند. اين نوع از مخازن براي كاربرد درخودروهاي گازسوز بسيار مناسب هستند و پتانسيل طراحي و ساخت براي عمرهاي طولاني را دارا میباشند. آزمونهای خستگي انجامشده روي تعداد زيادي از اين مخازن، عمر اين مخازن را بيش از 100000 سيكل سوختگيري نشان دادهاند كه در مقايسه با ساير مخازن بالاتر است

استانداردهاي مخازن

گاز طبیعی فشرده که بهعنوان سوخت در خودروها بهکار ميرود تا فشارbar 200 فشرده ميشود. وجود فشار بالا در سيستم سوخترساني اين خودروها و تجهيزات مرتبط با آنها نظير تجهيزات سوختگيري و کمپرسورها، اين نياز را ايجاد ميکند که الزامات ايمني بالايي در اين تجهيزات رعايت شود. در ايران به موازات توسعه اين صنعت توجه به تدوين استانداردها و مقررات و نيز کيفيت و ايمني آغاز شده و تعداد قابل توجهي استاندارد مرتبط با CNG به وضعيت استاندارد ملي در آمدهاست. سازمانهاي بينالمللي که در اين زمينه فعاليت دارند ISO و CEN ميباشند که هر کدام از کميتههاي فني مسئولیت تدوين يک مجموعه استاندارد مرتبط با يک موضوع را بهعهده دارند. در شركت بينالمللي استاندارد ISO گروه TC8SC3 WG17 روي استانداردهاي مخازن کار ميکنند. در کميته اروپايي استاندارد CEN، گروه TC326، روی مخازن ذخيره خودروهاي NGV و گروه TC282 روی سيستمهاي کوچک ذخيره مخازن CNG کار میکنند. برخی از استانداردهای معروف در این زمینه عبارتند از: 1. ISO 15501-1 سيستم سوخت خودرو با گاز طبيعي فشرده – الزامات ايمني. 2. ISO 15501-2 سيستم سوخت خودرو با گاز طبيعي فشرده – روشهاي آزمون. 3. ISO 11439 مخازن گاز – مخازن گاز طبيعي فشرده و پرفشار براي ذخيره روي خودرو. برخی از استانداردهای رایج بینالمللی در جدول 3 خلاصه شدهاند. همزمان با توسعه و گسترش استفاده از سوخت CNG در خودروها، کشورهاي مختلف مجموعهای از استانداردها را در اين زمينه پذيرفتهاند. در هر حال نياز به يک استاندارد بينالمللي در اين زمينه حس ميشد. در اين زمينه استانداردISO موارد خاصي را براي سوخت CNG طي چندين سال تهيه کردهاست. اين استاندارد به طراحي و ساخت مخازن ذخيرة گاز براي خودروهاي مختلف كمك میكند. اين استاندارد هماكنون در حال توسعه و گسترش براي تبديل به يك استاندارد كامل است. فعاليتهاي لازم جهت نیل به استاندارد توسعهيافته در اين زمينه توسط ANGV در حال انجام است كه هدف آن تدوين استانداردي خاص براي مخازن CNG است. در اين زمينه يك گروه متخصص از طرف كميتة بين المللي ISO جهت فعاليت و بررسيهاي لازم تعيين شدهاست.

جدول 3: برخي از استانداردهاي رايج بينالمللي [28].

كد استاندارد

دبيرخانه - شركت حمايت كننده

ISO11439

ISO-IANGV (تصويبشده بهعنوان استاندارد CEN)

ECER110

شركت ملل

ANSI/CSANGV2

موسسة استاندارد كانادا

CSAB5Pt2

كانادا

METI/KHK9

ژاپن

FMVSS304

مديريت ملي ايمني ترافيك بزرگراهها وابسته به وزارت راه ايالات متحده

استاندارد ISO

هدف نهايي گروه TC8SC3 WG17، ارائة گواهی با عنوان مخازن تحت فشار بالا روی خودرو، براي ذخيره گاز طبيعي بهعنوان يك سوخت، ميباشد. نيازمنديهاي استاندارد براساس عملكرد چندين ساله اين كميته در سراسر جهان است (بهخصوص در ايتاليا، نيوزيلند، كانادا و ايالات متحده). استانداردها براساس فشار پايةbar 200 و دماي استاندارد C 15 تدوين شدهاند. این استانداردها اجازة استفاده از ساير فشارها را مشروط بر طراحي و ساخت تجهيزات، براساس آن فشار ميدهند. موارد و خواستههاي منحصر بهفرد استاندارد بيشتر در زمينة ماده، جنس، روشهاي شكلدهي و ساخت سيستمهاي گازسوز ميباشد. استاندارد، نيازهاي خاص صنايع اتومبيلسازی را درنظر گرفته و همچنین نيازمنديهاي ذخيرة يك گاز غيرهمگن در محل ثابتي در خودرو را با امكان شارژ مجدد به دفعات زياد و محدوديتهاي مخازن گاز طبیعي درنظر ميگيرد. در استانداردهاي پيشين اكثر مواردي كه در مورد مخازن ذخيره گاز معين شده بودند مربوط به ذخيره گاز، تحت فشار بالا در استفادههاي صنعتي مختلف بود. ولي تعدادي از كارافتادگي در اين مخازن مشاهده شد كه نشان داد طراحي و ساخت اين مخازن براي خودروهاي گازسوز چندان مناسب نيست. استاندارد جديد بهدنبال روشهايي جهت ساخت مخازني مقاوم و سبك برای استفاده در خودروهاي گازسوز ميباشد كه قيمت اين مخازن كم بوده و دارای ايمني كافي جهت عمر طولاني تحت فشار بالا، باشد. بدين ترتيب مواردي در اين استانداردها مشخص شد كه جزئيات سرويسدهي، طراحي و نحوة استفاده از مخازن فشاربالاي گاز را در خودروهاي گازسوز مشخص نمودند. همچنين استانداردها بهدنبال تأمين اطمينان ساخت مخازن فشاربالا بهطوري بودند كه عمر اين مخازن از مقدار زمان کارکرد اين مخازن در خودرو، بيشتر باشد تا در طول عمر مفيد خود دچار خستگي، از كارافتادگي و شكست نگردند. اين مسأله به نشت پیش از شکست (LBB) موسوم است و درحال حاضر يكي از مهمترين قسمتهاي طراحي مخزن گاز طبیعی است. مطابق با استانداردهاي جديد، مخازن گاز بايد در انتهاي عمر مفيد خود از كار افتاده شوند. هميشه عمر مخزن بيش از عمرخودرو است يعني قبل از اينكه مخزن از كار افتاده شود عمر مفيد خودرو پايان يافتهاست. عمر كلي و دراز مدت مخازن به عواملي مثل شرايط كاري، شرايطي كه مخزن تحت آن شرايط نگهداري ميشود و فشار پرشدن مخزن بستگي دارد. توجه خاصي به مخازن فشاربالای كامپوزيتي در اين زمينهها شدهاست، زيرا از نظر آسیبهای مكانيكي وارده حساستر هستند.

مخازن تحت فشار چگونه مخازنی هستند؟

مخازن(ظروفی) که حاوی سیالات (مایع یا گاز) تحت فشار بالاتر از 100 کیلو پاسکال(یک بار) هستند. اینگونه مخازن به دو گونه Fired همچون دیگهای بخار(بویلرها) که مخزن از طریق کوره یا مشعل گرم میشود و Unfired مثل مخازن اکسیژن و هیدروژن طبقه بندی میشوند.

مثالهای مختلفی از مخازن تحت فشار را در صنایع مختلف همچون برجهای تقطیر در پالایشگاههای نفت و پتروشیمی ها و همچنین مخازن راکتور هسته ای در نیروگاههای هسته ای می توان نام برد.

مخازن تحت فشار برای اینکه کارکردی ایمن داشته باشند در فشار و دمای ویژه ای طراحی میشوند که اصطلاحا فشار طراحی (Design pressure) و دمای طراحی (Design temperature) گفته میشود. طراحی و ساخت اینگونه تجهیزات تحت فشار بدون اصول و استفاده از کدها و استانداردهای طراحی بسیار خطرناک و حادثه آفرین خواهد بود.

به همین خاطر، جهت طراحی و تایید آن از استانداردهای رایجی همچون استاندارد امریکایی ASME Boiler and pressure vessel code(BPVC) و یا استاندارد انگلیسی BS PD 5500 (Pressure vessel code) استفاده میگردد.

بازرس باید با هر یک از استانداردهای مربوطه آشنایی داشته باشد و در صورت لزوم بتواند قسمتهای مختلف استانداردها را تفسیر نماید.

همانگونه که اشاره شد شکل مخازن میتواند بصورت کروی و یا استوانه ای طراحی شود. بدون در نظر گرفتن شکل مخازن، جرم مخازن تحت فشار رابطه مستقیم با حجم و فشار آن دارد. در زیر رابطه جرم مخازن تحت فشار کروی را میبینید:

که در آن M جرم ، p فشار، V حجم، d دانسیته ماده بکار رفته در مخزن و s حداکثر تنش کاری که آن ماده میتواند تحمل کند میباشد. اشکال دیگر در مقایسه با شکل کروی عدد ثابت بزرگتر از 2/3 دارند. در اینجا 2/3 را ثابت مربوط به شکل مخزن مینامند.

بطور مثال در نظر بگیرید برای یک موشک میخواهیم یک محفظه سوخت از هلیم تحت فشار طراحی کنیم بگونه ای که کمترین جرم یا وزن را داشته باشد.

خوب ،همانطور که گفتم باید از شکل کروی با ضریب عددی 2/3 استفاده کنیم تا کمترین جرم را داشته باشیم.همین طور از الیاف کربنی که دانسیته کمی دارند جهت تامین مواد مخزن (حداقل d/s) و هلیم سرد (حداقل M/PV) .

خوب به نظر شما طراحی به همین سادگی است.

ساده نیست! شاید تعجب کنید اگر بگویم که ساده تر از آن چیزی است که شما فکرش را بکنید. امروزه برنامه های نرم افزاری مختلفی در دسترس کاربران میباشد که میتوان رایج ترین آنها را نام برد همچون PVElite و Compress .که به سادگی میتوان مخازن بسیار پیچیده ای را با آنها طراحی نمود.

همانطور که میدانید صحبت از هر چیزی ساده است ولی عمل کردن و انجام آن سخت تر. و اینجاست که وظیفه یک بازرس و ناظر بخوبی آشکار میشود.

بازرس و گروههای مرتبط با کنترل کیفی ، باید با مراحل ساخت آشنا باشند و بدانند در هر مرحله از پروسه ساخت چه وظیفه ای دارند و چه چیزهایی را باید کنترل کنند تا محصول مطابق با استاندارد و داده های طراحی تولید شود.

در جلسات آتی در مورد یک سیستم مدیریت کیفی موثر صحبت خواهم کرد.

۱۳۸۷ اردیبهشت ۱۸, چهارشنبه

کمپروسور

کمپرسورهای پیستونی  كمپرسورهاي تناوبي (Reciprocating) كه رفت و برگشتي نيز ناميده ميشوند، يكي از قديميترين انواع كمپرسورها ميباشند. اولين نمونههاي اين كمپرسورها با سيلندر چوبي (مثلاً از جنس بامبو Bamboo) ساخته شده و پيستون آن به وسيله نيروي انساني (دستي) عقب و جلو برده ميشد. آب بندي پيستون توسط پر پرندگان صورت ميگرفت تا از اين طريق در مرحله مكش هوا وارد كمپرسور شده و در مرحله تراكم از آن خارج شود. از اين كمپرسور غالباً براي ذوب فلزات استفاده ميگرديد. براساس شواهد تاريخي يونانيان در ۱۵۰ سال قبل از ميلاد مسيح توانستند كمپرسورهاي فلزي بسازند كه در آن از آلياژهاي برنزي استفاده شده بود. بهرحال در ساختار اين كمپرسورها تا قرن هيجدهم ميلادي پيشرفت چنداني صورت نگرفت تا اينكه يك مهندس انگليسي به نام" J.Wilkison" كمپرسوري را طراحي كرد كه شبيه كمپرسورهاي امروزي بوده و سيلندر آن از چدن ريختهگري ساخته و ماشين كاري شده بود.

كمپرسورهاي تناوبي (Reciprocating) كه رفت و برگشتي نيز ناميده ميشوند، يكي از قديميترين انواع كمپرسورها ميباشند. اولين نمونههاي اين كمپرسورها با سيلندر چوبي (مثلاً از جنس بامبو Bamboo) ساخته شده و پيستون آن به وسيله نيروي انساني (دستي) عقب و جلو برده ميشد. آب بندي پيستون توسط پر پرندگان صورت ميگرفت تا از اين طريق در مرحله مكش هوا وارد كمپرسور شده و در مرحله تراكم از آن خارج شود. از اين كمپرسور غالباً براي ذوب فلزات استفاده ميگرديد. براساس شواهد تاريخي يونانيان در ۱۵۰ سال قبل از ميلاد مسيح توانستند كمپرسورهاي فلزي بسازند كه در آن از آلياژهاي برنزي استفاده شده بود. بهرحال در ساختار اين كمپرسورها تا قرن هيجدهم ميلادي پيشرفت چنداني صورت نگرفت تا اينكه يك مهندس انگليسي به نام" J.Wilkison" كمپرسوري را طراحي كرد كه شبيه كمپرسورهاي امروزي بوده و سيلندر آن از چدن ريختهگري ساخته و ماشين كاري شده بود.

كمپرسورهاي تناوبي عموماً براي دبي كم و فشار زياد مورد استفاده قرار ميگيرند. دبي گاز در اين نوع كمپرسورها از مقادير كم تا ۲۰۰۰ m3/hrميرسد و با آن ميتوان به فشارهاي زياد (تاbar ۶۰۰) دست يافت. در نسبتهاي تراكم بالاتر از ۵/۱ در هر مرحله اين كمپرسورها در مقايسه با ساير انواع كمپرسورها از راندمان بالاتري برخوردار ميباشند. كمپرسورهاي تناوبي اساساً جزء ماشين هاي با ظرفيت ثابت ميباشند ولي در شرايط خاصي ميتوان ظرفيت آن را برحسب شرايط مورد نظر تغيير داد.

در كمپرسورهاي پيستوني با حركت پيستون به سمت عقب گاز به درون سيلندر وارد شده و فضاي درون سيلندر را پر ميكند. در حركت رو به جلو، با اعمال نيرو از سوي پيستون گاز حبس شده در سيلندر متراكم ميگردد. جهت سهولت در ورود و خروج گاز در سيلندر و ايجاد شرايط لازم براي تراكم آن در حركت روبه جلوي پيستون، اين كمپرسورها مجهز به سوپاپهاي مكش و دهش ميباشند. جهت شناخت مقدماتي عملكرد كمپرسورهاي پيستوني ميتوان تلمبههاي باد دستي را مورد بررسي قرار داد، چرا كه اين تلمبهها ضمن سادگي در رفتار داراي تمامي مشخصههاي يك كمپرسور پيستوني ميباشند.

تلمبهها شامل پيستون، سيلندر و سوپاپ هاي مكش و دهش بوده و نيروي محركه لازم براي تراكم هوا توسط نيروي انساني تأمين ميگردد. سوپاپ دهش اين كمپرسورها همان والو (Valve) لاستيك دو چرخه بوده كه مانع از نشت هوا از لاستيك ( قسمت دهش) به دورن تلمبه در هنگام حركت رو به عقب پيستون ( مرحله مكش) ميگردد. سوپاپ مكش اين تلمبهها بر روي پيستون آن نصب گرديده است. اين قطعه به صورت فنجاني شكل (Cup _ Shaped) بوده كه از جنس چرم و يا مواد مشابه آن ساخته شده است.

در حالت مكش، در اثر حركت رو به عقب پيستون، هواي جلوي پيستون منبسط شده و درون سيلندر خلاء ايجاد ميشود. با توجه به اينكه هواي سمت بيروني پيستون تحت فشار آتمسفر قرار دارد، همين امر باعث جداشدن قطعه چرمي از كناره سيلندر گرديده و هوا ميتواند از اين طريق وارد سيلندر شده و آن را پرنمايد.

در حركت رو به جلوي پيستون، با كاهش حجم گاز، فشار گاز درون سيلندر افزايش يافته و نيروي حاصل از آن بر روي قطعه چرمي اثر نموده و باعث چسبيدن آن به كناره پيستون گرديده و موجب آببندی پيستون شده و مانع از نشت گاز از كناره پيستون به خارج ميشود.

با تراكم گاز در سيلندر و افزايش فشار هواي حبس شده در آن، لحظهاي فرا ميرسد كه فشار درون سيلندر، از فشار درون تيوپ لاستيك بيشتر شده و باعث باز شدن سوپاپ لاستيك گرديده و هواي متراكم شده از درون سيلندر به داخل لاستيك فرستاده ميشود. بديهي است هرچه فشار درون لاستيك بيشتر باشد، سوپاپ آن ديرتر باز شده و انرژي بيشتري براي تراكم گاز و ارسال آن به داخل لاستيك مورد نياز ميباشد. به عبارت ديگر اگر مقاومتي در جلوي تلمبه نباشد و مستقيماً به آتمسفر متصل باشد، براي تخليه گاز از درون تلمبه به انرژي ناچيزي نياز خواهد بود.

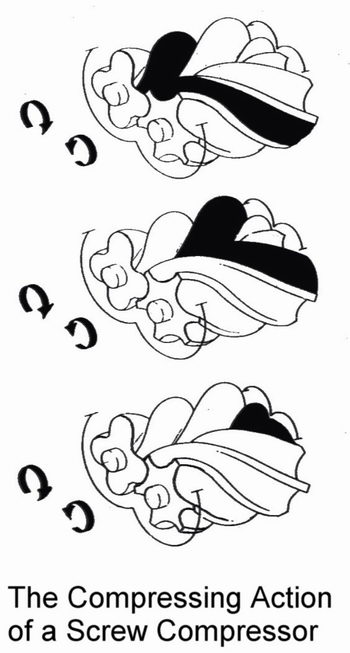

کمپرسورهای اسکرو

در این کمپرسور ها دو روتور با پروفیل های متفاوت داخل یک اتاقک با جهت های متفاوت می چرخند .روتور اصلی ٨۵% تا ۹۰% انرژی دریافتی را به انرژی گرمایی و فشار تبدیل می کند. با چرخش مداوم روتورها هوای محبوس شده با کاهش حجم افزایش فشار می یابد . در تمام مراحل روغن وارد فضای بین پره ها می شود ( در نوع روانکاری با روغن ). این روغن وظیفه روان کاری و خنک کردن روتور ها را عهده دار است .

مرحله اول

هوا به داخل قسمت روتورها کشيده می شود وفضای بين پره ها را پر می کند اين قسمت مانند مرحله مکش در کمپرسور های پيستونی می باشد

مرحله دوم و سوم

هنگامی که هوا وارد قسمت فشرده سازی شد با چرخش روتورها حجم آن کم می شود و بنا بر این فشار افزایش می یابد. این کم شدن حجم تا قسمت تخلیه هوا ادامه می یابد تا فشار به مقدار دلخواه برسد

مرحله چهارم

هوای فشرده به بیرون کمپرسور جریان می یابد

اجزا کامل يک کمپرسور اسکرو در شکل زير ديده می شود

دستهبندي كمپرسورها از نظر نحوه روغنكاري شدن

منظور از روغنكاري شدن، تماس روغن با گاز در محفظه تراكم ميباشد. بر اين اساس كمپرسورها را ميتوان به دو دسته خشك یا فاقد روغن (Dry or Oil Free) و روغن كاري شونده (Lubricated) تقسيم كرد.

در كمپرسورهاي خشك، محفظه تراكم از قسمت انتقال قدرت كاملاً جدا بوده و لذا عملاً گاز مورد تراكم هيچگونه تماسي با ماده روانكننده ندارد.

در كمپرسورهاي از نوع پيستوني روانكاري شونده، اختلاط روغن با گاز مورد تراكم ناخواسته و از طريق نشت روغن از كارتل به بالاي پيستون ها و از كناره رينگ ها صورت ميگيرد.

در كمپرسورهاي از نوع دوراني روانكاري شونده اختلاط روغن با گاز مورد تراكم به طور عمدي صورت ميگيرد. در اين دسته از كمپرسورها روغن تحت فشار گاز خروجي از كمپرسور به محفظه تراكم فرستاده شده و ضمن اختلاط با گاز مورد تراكم عمليات روانكاري، خنككاري و كاهش نشتي گاز از لقي موجود در بين قطعات را بهعهده دارد. روغن مخلوط شده با گاز مورد تراكم در تله جدا كننده روغن (Oil Separator) از آن جدا شده و بعد از خنككاري، به محفظه تراكم برگشت داده ميشود. امروزه با وجود مشكلات و مسائل متعددي كه در زمينه بهرهبرداري از كمپرسورهاي خشك، وجود دارد در بسياري از موارد شرايط بهرهبرداري و مشخصههاي فيزيكي و شيميايي گاز مورد تراكم ايجاب ميكند كه عمل تراكم گاز در محفظه تراكم، در غياب روغن صورت پذيرد.

تولید اكسيژن، صنايع غذايي و دارويي، تراكم بسياري از گازهاي مورد استفاده در صنايع پتروشيمي و ... نمونههايي از صنايعي بوده كه نسبت به حضور روغن در گاز مورد تراكم حساس ميباشند. هر چند كه كمپرسورهاي گريز از مركز، ذاتاً فاقد روغن

(Oil Free) ميباشند ولي در كمپرسورهاي رفت و برگشتي و دوراني با اعمال تدابير لازم ميتوان مانع از حضور روغن در محفظه تراكم شد. كمپرسورهاي خشك هر چند كه از نظر حداكثر دماي قابل تحمل در محفظه تراكم، در مقايسه با كمپرسورهاي روانكاري شونده داراي مزيت هایی می باشند (دماي مجاز در آن در حدود ۳۰ تا ٧۰ درجه سانتيگراد از دماي مجاز در كمپرسورهاي روانكاري شونده بيشتر است) و به همين خاطر نسبت تراكم بالاتري را در هر مرحله از اين كمپرسورها ميتوان پيشبيني كرد ولي بهلحاظ قيمت بالاتر، هزينههاي تعمير و نگهداري بيشتر، پايين بودن راندمان، قابليت اعتماد كمتر و ... امروزه به جز در موارد اجباري حتي الامكان سعي ميشود از كمپرسورهاي خشك استفاده نشود. ویژگيهاي نامطلوب كمپرسورهاي خشك باعث شده تا امروزه نگرش جديدي در اين زمينه مطرح شود و آن عبارتست از تزريق روغن به مقدار بسيار كم (در حد چند ppm) با سازگاري لازم گاز مورد تراكم در حضور روغن، حتي به مقدار ناچيز، موجب بهبود نسبي در عملكرد كمپرسورهاي خشك ميگردد.

در كمپرسورهايي كه بهصورت خشك طراحي ميشوند لازم است تا قطعاتي كه در معرض سايش قرار دارند از كيفيت مطلوبتري در مقابل اصطكاك و عوارض ناشي از آن برخوردار باشند.

موادي نظير تفلون گرافيتي، گرانيت و ... به عنوان مواد اوليه با ضريب اصطكاك پايين، خاصيت خود روانكاري و ... جزو تركيبات مطلوب در ساخت رينگ هاي هادي و تراكم در كمپرسورهاي پيستوني و به عنوان ماده پوشش دهنده در ساخت روتور كمپرسورهاي اسکرو، شديداً مورد توجه ميباشند.

دستهبندي كمپرسورها از نظر آب بندی محور

مبناي اين دستهبندي، وضعيت آب بند كردن محور، ميباشد. كمپرسورها را از اين نظر ميتوان به سه دسته تقسيمبندي كرد:

كمپرسورهاي بسته (Hermetic)

در اين دسته از كمپرسورها، كه عموماً براي سيستمهاي تبريد با ظرفيت كم (حداكثر ۲۰ تن تبريد) مورد استفاده قرار ميگيرند، الكتروموتور و كليه قطعات مربوط به كمپرسور، در درون يك محفظه كاملاً آب بند شده قرار داده ميشود. اساساً اين كمپرسورها بهصورت يكبار مصرف، طراحي شده و تعمير آن از نظر فني و اقتصادي توصيه نميشود.

متأسفانه گاهي اوقات اين توصيه در ايران ناديده گرفته شده و بعضي از تعميركاران اقدام به تعمير آن ميكنند، كار چندان اصولي نميباشد. البته تفاوت شرايط اقتصادي و اجرت تعميرات درايران با كشورهای صنعتي عامل اصلي اين نگرش ميباشد.

كمپرسورهاي نيمه بسته( Semi- hermetic)

كمپرسورهاي نيمه بسته را بايد نوعي كمپرسور بسته به حساب آورد، با اين تفاوت كه قسمتهاي سوپاپ، پيستون، ميللنگ، پمپ روغن و ... آن قابل تعمیر ميباشند. اين كمپرسورها تمامي ويژگيهاي كمپرسورهاي بسته را از نظر آب بند بودن و عدم نشت گاز به بيرون دارا ميباشند. از اين كمپرسورها براي سيستمهاي تبريد در ظرفيتهاي ۲۰ تا ۱۵۰ تن تبريد استفاده ميشود.

كمپرسورهاي باز( Open)

در اين نوع كمپرسورها محور كمپرسور از كارتر و يا محفظه تراكم خارج گرديده و بهطور مستقيم و يا غيرمستقيم (به كمك پولي) راه اندازي ميشوند. اساساًً اين كمپرسورها براي تمامي موارد (از ظرفيت كم تا بسيار زياد) مناسب بوده و تنها نقطه ضعف آن در مقايسه با دو طرح قبلي احتمال نشت گاز مورد تراكم از محل خروج شافت بوده كه آن هم با انتخاب سيستم آب بندی مناسب قابل حل ميباشد

دسته بندی کمپرسورها بر حسب فشار مکش ، دهش ، و ظرفیت آنها

پمپ خلا (Vacumm Pumps)

برخلاف اسم آن، در واقع پمپ هاي خلا نوعي كمپرسور بوده كه فشار قسمت مكش آن از فشار جو كمتر و فشار دهش آن اندكي از فشار جو بيشتر ميباشد. پمپ هاي خلا در طرح هاي مختلفي ساخته شده كه داراي قابليتهاي ذیل ميباشند:

گريز از مركز حداكثر خلا قابل دسترس 6mmHg

تناوبي حداكثر خلا قابل دسترس 0.5mmHg

انژكتورهاي بخاري حداكثر خلا قابل دسترس mmHg 0.05

دوراني حداكثر خلا قابل دسترس mmHg 0.00005

در بين طرح هاي فوق پمپ هاي خلا از نوع دوراني از مقبوليت بيشتري برخوردار ميباشند.

هواكشها ( fans)

اين نوع كمپرسورها عموماً براي دبي زياد و فشار كم ( تا ۱∕۰بار) ساخته شده و عموماً از خانواده گريز از مركز ميباشند.

دمندهها ( Blowers )

دمندهها نوع خاصي از كمپرسورها بوده كه فشار نسبتاً كم و دبي نسبتاً زياد دارند. حداكثر فشار قابل دسترس توسط آنها (۲ـ۵∕۱بار) ميباشند. دمندهاي با فشار كم و دبي زياد از نوع گريز از مركز ساخته ميشوند. حال آنكه براي فشارهاي بالا ( نزديك به ۲ بار) و دبي كمتر نوع دوراني (Rotary) متداولتر ميباشد. ساخت دمندههاي از نوع تناوبي (رفت و برگشتي) عملاً منتفي است.

كمپرسورها (Compressors)

كمپرسورها عموماً براي فشارهاي بالا (بيشتر از 2 بار) مورد استفاده قرار ميگيرند. امروزه كمپرسورهايي ساخته شدهاند كه قادر به تراكم گازها تا فشار bar600 ميباشند.

دستهبندي كمپرسورها از نظر رفتاري

برحسب چگونگي فرآيند تراكم، كمپرسورها به دو دسته تقسيم ميشوند:

الف: كمپرسورهاي جابهجايي مثبت (Positive Displacement)

ب: كمپرسورهاي گريز از مركز (Centrifugal)

در كمپرسورهاي جابهجايي مثبت، همواره مقدار معيني از گاز بين دو قطعه به تله انداخته شده و با كاهش حجم محفظه، فشار گاز افزايش مييابد. اين كمپرسورها خودبهخود به دو دسته تناوبي (Reciprocating) و دوراني (Rotary) تقسيم ميشوند. البته هر يك از دستههاي فوق تنوع زيادي در شكل و ساختار مكانيكي داشته ولي از لحاظ رفتاري داراي ويژگيهاي نسبتاً يكساني هستند.

در كمپرسورهاي جريان پيوسته، (گريز از مركز)، ابتدا انرژي جنبشي گاز مورد تراكم پيوسته در پروانه افزايش داده شده و سپس بخش اعظمي از انرژي جنبشي آن در يك مجراي گشاد شونده بنام حلزوني (Volute) به انرژي پتانسيل (فشار) تبديل ميشود.

انتخاب كمپرسور مناسب به شرايط و نوع بهره برداري بستگي دارد كه اهم آن به شرح ذیل ميباشد:

- فشار و دبي مورد نياز

- حساسيت به حضور روغن

- خواص فيزيكي و شيميايي

- بهاي انرژي

- قابليت اعتماد

- هزينههاي تعمير و نگهداري و قطعات يدكي قيمت اوليه

- حداكثر درجه حرارت قابل قبول

۱۳۸۷ اردیبهشت ۱۲, پنجشنبه

سامانه برق خودرو

دستگاه برق رسانی که در زمان انتهای تراکم و ابتدای انفجار باعث جرقه زدن شمع می گردد.

اطلاعات مختصری در زمینه باتری ، مدارهای الکتریکی ،دینام، استارت،کویل،دلکو

الف )باتری

دستگاهی است که انرژی شیمیائی را به انرژی الکتریکی تبدیل می کند. به عبارت دیگر انرژی الکتریکی را به صورت انرژی شیمیائی در خود ذخیره کرده سپس به صورت انرژی الکتریکی پس می دهد. هر باتری دارای دو قطب می باشد که صفحات مثبت در داخل باتری بهم متصل شده تشکیل قطب مثبت و صفحات منفی نیز به هم وصل شده قطب منفی را تشکیل می دهند.

تشخیص قطبین از یکدیگر

معمولاً قطب مثبت را قطورتر ار قطب منفی می سازند و با قطب مثبت را با علامت(+)یا (P) ویابا حلقه پلاستیکی قرمز رنگ و قطب منفی را با علامت (-)یا(N)و یا با حلقه پلاستیکی سیاه یا آبی رنگ مشخص می کنند.

اگریک سیم به یک قطب و یک سیم دیگر را به قطب دیگر وصل کنیم سپس دو سر دیگر سیمها را داخل محلول آب نمک قرار دهیم از اطراف هر کدام از سیمها که حباب بیشتری متصاعد شود آن سیم مربوط به قطب منفی است.

نگهداری باتری:

برای دوام افزایش طول عمر باتری باید باتری همیشه در حال شارژ باشد و اگر باتری مدت زیادی شارژ نشود،صفحه های آن سولفاته شده وغیر قابل استفاده خواهد شد و در زمستان یخ می زند.غلظت آب باتری باید اندازه باشد و سطح آب باتری مقداری از درب باتری پائین تر بوده بطوریکه روی پلیت های باتری (یک سانتی متر بالای صفحات)مایع باتری قرار گرفته باشد وهفته ای یک بار کنترل شود. بستهای باتری با استفاده از جوش شیرین و آب گرم تمیز و محکم شود و روی بستهاگریس مالیده شود و هیچگاه برای بستن یا باز کردن بستهای باتری فشار یا ضربه به آنها وارد نیاورید، برای اندازه کردن آب اسید داخل باتری در تابستان آب مقطر ودر زمستان آب اسید اضافه شود. و سوراخهای هواکش درب خانه های باتری باز باشد و از قرار دادن ابزار کار و اشیائ فلزی بر روی باتری خودداری شود.

الکترولیت یا اسید باتری:

مایع داخل باتریهای سربی محلول اسید سولفوریک H2SO4 میباشد که به نسبت 75% آب مقطر و 25% اسید تهیه میشود.

درصد مخلوط اسید و آب مقطرو غلظت آنرا توسط هیدرومتر یا اسید سنج تعیین میکنند.

توصیه 1- موقعی که برای مدت طولانی نخواهید از خودرو تان استفاده کنید به مرور زمان برق باتری تخلیه می شود در اینصورت برای جلو گیری از خالی شدن برق باتری ابتدا باید آن را خشک نموده و سپس باتری را دور از رطوبت نگهداری نمائید.

توصیه 2- موقعی که استارت می زنید و برق به صفحه نمایشگر سرعت نمی رسد ابتدا باتری را بررسی کنید و سر باتری یا بست ها و یا کابل ها را بررسی نمائید.

توصیه 3- از اتصال کوتاه نمودن قطبهای باتری بپرهیزید زیرا باعث ترکیدن باتری و ایجاد ضایعه میگردد.

توصیه 4- دقت شود که سوراخهای هواکش درب خانه های باتری باز باشند.

ب) مدارهای الکتریکی

مدارهای اصلی الکتریکی خودروها عبارتند از:

1- مدار جرقه 2- مدار شارژ 3-مدار روشنائی

علاوه بر مدارهای اصلی فوق ،در اکثر خودروها مدارهای فرعی نیز وجود دارد که از جمله مدار استارت ،مداربوق،مداربرف پاک کن،وغیره می باشد.

مدار جرقه:

بر دونوع است:

1- مدار اولیه یا مدار فشار ضعیف

2- مدار ثانویه یا مدارفشار قوی.

اگر یک موتور احتراق داخلی که به کمک جرقه شمع کار می کند بخواهد بطور صحیح و مناسب به کار خود ادامه دهد. لازم است که جرقه درست در لحظه معین و مورد نیاز به الکترودهای شمع آن تحویل داده شود. اکثر عیوب جزئی و اشکالات که باعث روشن نشدن و یا درست کار نکردن موتور می شود را می توان به درست کارنکردن سیستم جرقه نسبت داد.

اصول کار مدار جرقه بصورت زیر است:

ولتاژ خیلی کم باتری(12ولت)به کمک کویل و پلاتینهای دلکو در لحظه معینی به ولتاژ نسبتاً زیادی تبدیل شده و به وسیله چکش برق و درب دلکو به شمع سیلندری که در اواخر مرحله تراکم قرار دارد منتقل می شود. بدین صورت که هنگامی که دهانه پلاتینهای دلکو بسته است هسته مرکزی کویل در اثر عبور جریان باتری از سیم پیچی اولیه کویل آهنربا شده و درست در لحظه ای که دهانه پلاتینهای دلکو بوسیله چهار ضلعی میل دلکو از یکدیگر جدا می شوند، به کمک خازن (فیوز دلکو)ولتاژ فوق العاده زیادی در سیم پیچی ثانویه کویل پدید می آید ،این ولتاژ زیاد به برج مرکزی درب دلکو منتقل شده و از آنجا توسط چکش برق و بنا به ترتیب احتراق صحیح به شمع سیلندری از موتور که در حوالی انتهای مرحله تراکم قراردارد می رسد(هر یک از برجهای فرعی درب دلکو توسط سیم ولتاژ زیاد که به وایر موسوم است به یکی از شمع ها متصل هستند.ضمناً برج اصلی درب دلکو نیز توسط وایر به برج مرکزی کویل مرتبط است).

کویل ترانسفورماتور فشار قوی است که وظیفه دارد ولتاژ ضعیف باتری را بین 5000تا 25000 ولت افزایش دهد.علت اختلاف دو عدد فوق شرایط مختلف کار موتور می باشد که در حالت عادی احتیاج به ولتاژ بین 5 تا 10 کیلو ولت ولی در شرایطی که هوا سرد است یا مقاومت در دهانه پلاتینهای شمع زیاد است مانند رسوب گرفتگی، زیاد بودن سوخت کاربراتور، روغن سوزی داشتن موتور و غیره ولتاژ جرقه باید بیشتر باشد.

کویل از قطعات:

1- سیم پیچهای اولیه

2-سیم پیچهای ثانویه

3-هسته کویل

4- غلاف یا جلد کویل

5-مقاومت کویل تشکیل یافته است.

دستگاهی است که با انرژی گرفتن از موتور وظیفه قطع و وصل جریان مدار اولیه کویل را به عهده دارد.

وظیفه دلکو در مدار جرقه زنی به شرح زیر است:

1- قطع و وصل مدار اولیه توسط پلاتین

2- تقسیم ولتاژ قوی خروجی کویل بین شمعهای موتور برحسب ترتیب احتراق هر موتور

3- تنظیم پیش جرقه متناسب (آوانس) برحسب دور و نیاز موتور بطور خودکار

پلاتین: در دلکوهای معمولی اتومبیلها برای قطع و وصل مدار اولیه کویل برای ایجاد جریان جریان متغیر از پلاتین استفاده میشود. چون برق باتری از نوع جریان مستقیم است و برای بالا بردن ولتاژ در مدار ثانویه کویل نیاز به جریان متغیر است .

درب دلکو: ولتاژ قوی کویل را دریافت داشته و سپس توسط چکش برق بین شمعها تقسیم مینماید.

خازن دلکو: جهت بالا بردن ولتاژ در ثانویه به کار میرود.

چکش برق: وظیفه دارد برق ولتاژ قوی در دلکو را بطور منظم به وایرها جهت جرقه شمع برساند. جنس چکش برق هم مانند در دلکو عایق بوده و در مقابل حرارت نیز مقاوم است.

تنظیم دهانه پلاتین:پس از هر تعویض یا سرویس باید دهانه پلاتین توسط فیلر اندازه گیری شود که این اندازه در اتومبیلهای مختلف متفاوت است. در مورد پیکان این مقدار 4ر0 میلیمتر می باشد.

نگهداری دلکو:

هر8000کیلومتر دردلکورابازکنیدوهنگامی که چکش برق راازروی میل دلکو برمی دارید،دوسه قطره روغن موتورداخل سوراخ میل دلکوبریزید.این کارباعث می شود وزنه های مربوط به آوانس وزنه ای دلکو روغنکاری شوندوگیرنکنند.درضمن این روغن شفت دلکورانیز روغنکاری می کند .همچنین مقداری گریس یاوالوالین به قسمت چهارضلعی میل دلکو که زایده فیبری پلاتین متحرک روی آن حرکت می کندبمالید.میل دلکورابیش ازاندازه روغنکاری نکنید،زیرا ممکن است مقدار زیادآن باعث شودکه دهانه پلاتین ها نیز چرب شودودرمدار جرقه اشکال ایجادکند.

بعدازهر 8000کیلومتر سطوح تماس پلاتین هابایکدیگررابررسی کنید.اگر روی سطح تماس یکی ازپلاتین ها برجستگی وروی سطح تماس پلاتین دیگر فرورفتگی به وجودآمده باشدبایدپلاتین هاراعوض کنید.

ه) شمع:

ه) شمع:آخرین قطعه مدار ثانویه است که ولتاژ قوی کویل را بصورت پرتاب جرقه در آورده و باعث انفجار در اتاق احتراق می شود.

عیبیابی موتور از طریق شمع:

از رنگ الکترود شمع میتوان به عیب آن پی برد:

اگر پایه شمع به رنگ قهوهای و الکترود آن به رنگ خاکستری باشد نوع شمع برای موتور مناسب است. موتور در شرایط خوبی کار میکند. سوخت و هوای آن مناسب است. روغن سوزی ندارد. زمان جرقه زنی مناسب است.

اگر پایه شمع قهوهای روشن و الکترودهای آن به رنگ سفید باشد. نوع شمع برای موتور مناسب نیست. سوخت مناسب نیست یعنی هوا نسبت به سوخت بیشتر است به همین دلیل شمع حرارت زیادی دریافت میکند.

اگر پایه و الکترودهای شمع دوده گرفته باشد. شمع مناسب نیست. یعنی شمع سرد است. سوخت مناسب نیست یعنی بنزین نسبت به هوا بیشتر میباشد. موتور سرد کار میکند.

اگر پایه و الکترودهای شمع دود زده و چرب باشد. موتور روغن سوزی دارد. شمع مناسب نیست یعنی سرد است. سوخت مناسب نیست.

توصیه می شود هر 8000 کیلومتر شمع ماشین را تمیز و هر 16000 کیلومتر آنرا تعویض نمائید

دستگاهی است که انرژی الکتریکی را به مکانیکی تبدیل نموده و مکانیزم آن راه اندازی موتوربوده و انرژی اولیه خود را از باتری تأمین می کند.

ز) دینام

ز) دینامدستگاهی است که محرک آن موتور بوده و انرژی مکانیکی را به الکتریکی تبدیل می نماید کاربردآن جهت تأمین انرژی الکتریکی دستگاههای مصرفی خودرو و شارژ باتری می باشد.

دستگاهی است که به منظورتنظیم ولتاژ و جریان خروجی دینام بکار رفته است.

توجه:به یاد داشته باشید که معمولاً شمع های موتور بازائ هر 5000کیلومتر مسافت نیاز به سرویس دارند و عمر شمع ها نیز بین 25000تا 35000کیلومتر می باشند.